- コラム

- リサイクルプロジェクト-反毛について-

リサイクルプロジェクト-反毛について-

TOKYO KNITによる展示会が2/24~26に渋谷ヒカリエ8階COURT&CUBEにて開催されました。

弊社、大石メリヤス株式会社と株式会社沼尻テキスタイルと株式会社アシダニット 3社共同の反毛プロジェクトは、沢山の方々にご覧頂く事が出来ました。いつもコラムをご覧頂いている皆様にも反毛についてご説明をさせて頂きたいと思います。

反毛プロジェクト (recycloop project)

昔、現代のように物があふれていなかった頃・・・

木綿の着物は、子供用に小さく仕立て直したり、寝間着やオムツ、鼻緒、雑巾になるまで使います。また端切れと糸はリサイクルショップのようなところに売る事が出来ました。そして、最後には火をおこす材料となり、燃やして残った灰は「灰買取り業者」に売る、最後まで無駄にしない利用方法でした。

現代では、物をすてるのに代金を支払い処分する世の中です。縫製工場でも製品を作る度に出る「裁断くず」の処理をするのに費用がかかり、生地をただ捨てるだけという事を「勿体ない」と考えていました。

そこで、裁断くずを再利用できないか?再利用するにはどうすれば良いのか?小さな会社1社だけでは難しく3社共同で始めて見よう!というところから、このプロジェクトは始まりました。

裁断くずが生地になるまでの工程

今回のプロジェクトは、工場(アシダニット株式会社と大石メリヤス株式会社)から集めた綿100%の裁断くずと残布を、反毛し、編みたて生地にするまでを行いました。動画に詳しく出ていますが、専門用語の説明を工程の流れと共にしていきます。

反毛とは、不要になった繊維(衣料、糸、布地)などを専用の反毛機械を使って、もう一度ワタ状に戻すことです。

まず、裁断くずを集めます。

今回は綿100%の反物を作るため、綿100%の裁断くずをアシダニットと大石メリヤスの縫製工場から集め、沼尻テキスタイルに紡績工場へと送られます。

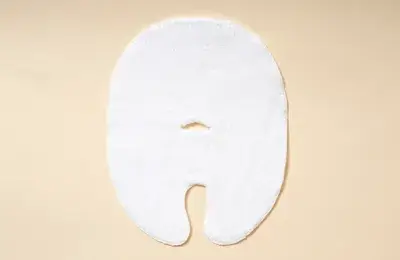

【裁断くずカット工程】

裁断くずをカットして2cm位の大きさにします。

生地をほぐしワタにします。生地だったものがワタ状になるまで粉砕します。

「反毛ワタ」になります。

ワタを紡績し、糸にしていきます。

【混打綿(こんだめん)工程】

反毛ワタとバージン原料(新しい原料)を混ぜます。

【カーディング】

不純物を除去し繊維を一定方向に揃えるための作業をし、スライバー(原料を洗浄し、カーディングとコーミングを行った状態のものを指します)にします。

【練条(れんじょう)工程】

カーディングやコーミング(カーディングを行ったスライバーを更に精密に整える工程です)を経てできたスライバーを更に均一な太さに整る工程です。

【精紡(そぼう)工程】

粗紡を経てできた粗糸を撚りながら伸ばし、強度のある糸にする工程で、糸の番手(細さ)はこの工程で決まり、細番手になるほど撚る回数が多くなります。

【巻糸工程】

精紡を経てできた糸を巻き上げる工程で、コーン状(円錐形)巻き取りました。

【編立】

ここから巻き取った糸を使って編み立てていきます。

丸編み(筒状の生地が出来上がります)は、編針が回って編んでいきます。

【染色】

ソーピング(生地表面についた余分な染色液(未固着染料)や不純物や汚れなどの余計なものを取り除く処理)をします。

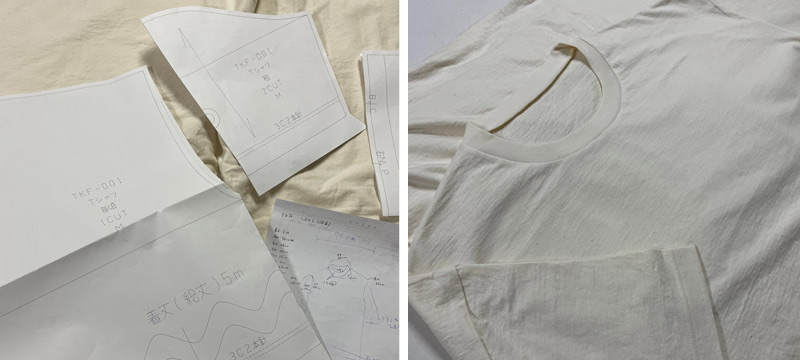

【裁断・縫製・仕上】

株式会社アシダニットにてT-シャツを制作

パターン製作⇒裁断⇒縫製⇒仕上げ

【プリント】

有限会社アートランドさんにて,

インクジェットプリンター(EPSON sureColorF2150)を使いプリントします。

インクを乾かす為にベイキングという機械にて、約150℃で乾かします。

この流れを動画でご覧下さい⇓

まとめ

社会と地球環境の事を考えていく中で、様々な企業が取り組みをしています。今後、これを利益のでる事業、または社会貢献として結果がだせるよう、試行錯誤をし、このリサイクルプロジェクトを進めていきたいと思います。

商品に関するご質問や気になることがございましたら、どうぞお気軽にお問い合わせください。

☎︎03-3624-7938 (平日10:00-18:00) ✉︎ shopmaster@slouch.jp